La production non supervisée représente l’aboutissement de l’automatisation industrielle. Des machines qui tournent la nuit, le week-end, sans présence humaine. Cette promesse du lights-out manufacturing séduit par ses gains de productivité. Mais comment maintenir l’OEE quand personne n’est là pour réagir aux problèmes ? Dans cet article, nous explorons les défis spécifiques du suivi de performance en production autonome et les solutions pour garantir un TRS optimal même sans opérateur sur place. Les techniques de machine learning, d’apprentissage supervisé et d’analyse des données transforment cette ambition en réalité industrielle dans ce domaine en pleine expansion.

Les Défis de l’OEE dans la Production Non Supervisée

Quand Personne ne Voit les Problèmes

En production classique, l’opérateur détecte les anomalies : bruit inhabituel, vibration suspecte, pièce mal positionnée. Son intervention immédiate limite les dégâts. En production non supervisée, ces signaux passent inaperçus. Une dérive mineure peut dégénérer en panne majeure avant que quiconque ne s’en aperçoive. Les données collectées automatiquement doivent remplacer cette vigilance humaine grâce à l’apprentissage machine et l’analyse exploratoire des données.

Le temps de réaction s’allonge dramatiquement. Un bourrage qui se résout en deux minutes avec un opérateur présent peut bloquer la machine pendant des heures en son absence. Ces pertes de disponibilité explosent le TRS et annulent les gains attendus de la production autonome. Sans surveillance adaptée et sans modèle prédictif efficace basé sur l’apprentissage, le lights-out devient un piège plutôt qu’un avantage. La probabilité d’incidents non détectés augmente avec chaque heure sans supervision.

La Multiplication des Variables Incontrôlées

Une machine supervisée bénéficie d’ajustements constants. L’opérateur compense les variations de matière, adapte les paramètres pour différents produits, anticipe les besoins. En production non supervisée, la machine doit gérer seule cette variabilité. Les tolérances se resserrent, les marges d’erreur diminuent. Chaque dimension du processus doit être maîtrisée par des algorithmes d’apprentissage qui analysent les structures de données.

La qualité devient un enjeu critique. Sans contrôle visuel humain, les défauts peuvent se répéter sur des centaines de pièces avant détection. Le taux de rebut explose, le composant Qualité de l’OEE s’effondre. La production non supervisée exige une maîtrise parfaite du processus en amont et une analyse rigoureuse des données de production jour après jour. L’apprentissage automatique détecte la variance anormale dans les paramètres et identifie les points de données aberrants.

Technologies Essentielles pour le Monitoring Autonome

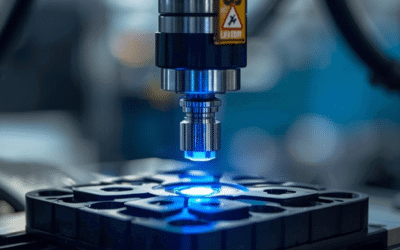

Capteurs IoT et Collecte de Données en Continu

Les capteurs IoT constituent la colonne vertébrale de la production non supervisée. Ils remplacent les sens de l’opérateur absent : vibrations, températures, consommations électriques, pressions, débits. Chaque paramètre critique fait l’objet d’une mesure continue et automatique. Les données affluent dans une matrice complexe de valeurs à analyser par des algorithmes d’apprentissage. L’ensemble de données ainsi constitué alimente les modèles prédictifs.

Cette instrumentation va bien au-delà du simple comptage de pièces. Les capteurs détectent les dérives avant qu’elles ne deviennent des pannes. Par exemple, une augmentation progressive de la température moteur, une vibration qui s’amplifie, une consommation qui grimpe : autant de signaux précurseurs exploitables. Chaque vecteur de données contribue à dresser un portrait complet de l’état machine pour alimenter l’apprentissage des modèles. Le nombre de caractéristiques surveillées peut atteindre plusieurs centaines.

Systèmes d’Alertes Intelligents et Règles de Déclenchement

La donnée brute ne suffit pas. Des algorithmes doivent analyser les flux en temps réel et déclencher les bonnes alertes au bon moment selon des règles précises. Trop d’alertes noient l’information, pas assez laissent passer les vrais problèmes. Le calibrage de ces seuils et la réduction du bruit conditionnent l’efficacité du monitoring. La fonction de chaque alerte doit être clairement définie par l’apprentissage des patterns historiques.

Les alertes doivent atteindre les bonnes personnes par les bons canaux. SMS, notification mobile, appel automatique : la criticité de l’événement détermine le type de contact. Un arrêt machine en pleine nuit justifie un appel, une dérive mineure peut attendre le rapport du matin. Cette technique de priorisation évite la fatigue d’alerte grâce à l’apprentissage des priorités et la distribution intelligente des notifications.

Supervision à Distance et Tableaux de Bord

Les plateformes de supervision centralisent les données de toutes les machines dans un tableau de bord unifié. Depuis un smartphone ou un ordinateur, le responsable visualise l’état de la production en temps réel. Le TRS s’affiche, les arrêts se signalent, les tendances apparaissent sous forme de graphiques exploitables enrichis par l’apprentissage continu. La distribution de probabilité des pannes s’affiche pour anticiper les risques.

Cette visibilité à distance transforme la relation au travail. Plus besoin d’être physiquement présent pour savoir ce qui se passe. L’astreinte devient gérable, les décisions se prennent en connaissance de cause. La production non supervisée reste sous contrôle même à des kilomètres de l’usine grâce à cette technique de monitoring avancée.

Apprentissage Automatique et Classification dans l’Analyse OEE

L’Apprentissage Supervisé au Service de la Prédiction

L’apprentissage supervisé révolutionne le monitoring en production autonome. Cette technique entraîne un modèle sur des données historiques étiquetées : pannes passées, conditions normales, dérives identifiées. L’algorithme d’apprentissage apprend à reconnaître les signatures précurseurs et prédit les défaillances futures avec une vraisemblance calculée. Les différentes classes de défauts sont identifiées automatiquement.

Le modèle d’apprentissage supervisé s’améliore avec le temps. Chaque nouvel incident enrichit la base de données d’entraînement. L’algorithme affine ses prédictions, réduit les faux positifs, détecte des patterns invisibles à l’œil humain. Cette fonction d’apprentissage continu transforme les données brutes en intelligence actionnable pour maintenir l’OEE. L’apprentissage par renforcement permet d’optimiser les stratégies de réaction aux incidents.

Les différents types d’apprentissage supervisé s’appliquent selon les cas : classification pour identifier le type de panne probable, régression pour estimer le temps avant défaillance. Chaque modèle issu de l’apprentissage apporte sa valeur spécifique dans l’arsenal de surveillance autonome. Les modèles de mélange identifient les sous-populations dans les données.

Analyse en Composantes et Réduction de la Dimension des Données

L’analyse en composantes principales simplifie la surveillance des machines complexes. Cette technique mathématique réduit une matrice de centaines de variables à quelques composantes essentielles par décomposition en valeurs singulières. La variance des données se concentre sur les dimensions les plus significatives, facilitant la détection d’anomalies. L’apprentissage de ces composantes s’affine avec l’expérience.

La réduction de dimension évite la surcharge informationnelle. Plutôt que de surveiller cinquante paramètres individuellement, l’algorithme synthétise l’état machine en quelques indicateurs clés. Cette approche par composantes permet une réduction significative de la complexité tout en préservant l’essentiel de l’information. Les valeurs aberrantes ressortent immédiatement dans cet espace réduit, là où la variance dépasse les seuils normaux. La distance de Manhattan peut compléter les métriques euclidiennes pour détecter certaines anomalies.

En production non supervisée, cette analyse en composantes identifie les dérives subtiles que les seuils simples manqueraient. Un changement dans la corrélation entre variables, une modification du pattern habituel : ces signaux faibles deviennent détectables grâce à cette technique de réduction statistique combinée à l’apprentissage automatique.

Règles d’Association et Modèles Prédictifs

Les règles d’association révèlent les liens cachés entre événements de production. Quand un défaut sur la machine A précède souvent une panne sur la machine B, cette association guide la maintenance préventive. Ces règles émergent de l’analyse des historiques et enrichissent les modèles prédictifs.

Les modèles prédictifs calculent la probabilité de défaillance pour chaque équipement. Ces algorithmes d’apprentissage intègrent l’historique de maintenance, les conditions d’utilisation, l’âge des composantes. Le résultat : un score de risque qui guide les décisions d’intervention préventive. La partition des équipements en classes de risque facilite la priorisation.

La matrice de risque ainsi constituée priorise les actions de maintenance. Les équipements à haute probabilité de défaillance font l’objet d’une surveillance renforcée ou d’une intervention planifiée. Cette approche par modèle statistique issu de l’apprentissage optimise l’allocation des ressources de maintenance et maximise la disponibilité en production non supervisée. La segmentation de marché des fournisseurs de pièces détachées peut aussi bénéficier de ces analyses.

Chaque étape du processus de prédiction s’appuie sur des données fiables. La qualité des prédictions dépend directement de la qualité des données d’entrée et de l’apprentissage réalisé. Un vecteur de données incomplet ou erroné fausse le modèle entier.

Adapter le Calcul de l’OEE au Lights-Out

Redéfinir le Temps d’Ouverture

En production classique, le temps d’ouverture correspond aux heures de présence des équipes. En lights-out, la machine peut tourner 24h/24, 7j/7. Cette extension du temps disponible modifie profondément le calcul de l’OEE et les objectifs associés. Les valeurs de référence doivent être recalibrées grâce à l’apprentissage des performances réelles.

La définition des arrêts planifiés évolue aussi. Sans opérateur, certaines tâches disparaissent : pauses, changements d’équipe, briefings. D’autres s’imposent : rechargements matière, maintenance préventive programmée. Le périmètre du TRS doit refléter cette nouvelle réalité et intégrer chaque étape du processus autonome.

Mesurer la Performance Sans Référence Humaine

La cadence de référence en production supervisée intègre souvent implicitement les micro-interventions de l’opérateur. En mode autonome, la machine doit atteindre cette cadence seule. Les temps de cycle réels peuvent différer des standards établis. La fonction de production change de nature et nécessite un nouvel apprentissage des références.

Recalibrez vos références pour le contexte lights-out. Mesurez les performances réelles en mode autonome sur une période significative. Ces nouvelles données permettront un suivi OEE pertinent. Le modèle de calcul s’adapte aux spécificités de la production non supervisée grâce à l’apprentissage des nouvelles conditions.

Tracer les Causes d’Arrêts Automatiquement

Sans opérateur pour qualifier les arrêts, la machine doit s’auto-diagnostiquer. Les automates modernes identifient de nombreuses causes : défaut capteur, bourrage, fin de matière, alarme sécurité. Cette qualification automatique alimente directement l’analyse des pertes dans votre matrice de suivi.

Les arrêts non identifiés restent le point faible. Quand la machine s’arrête sans cause claire, l’investigation nécessite une intervention humaine ultérieure. L’algorithme de classification s’améliore avec l’apprentissage : chaque cas résolu enrichit le modèle pour l’avenir et renforce la capacité d’auto-diagnostic.

Maintenance Prédictive : Réduction des Arrêts Non Planifiés

Anticiper Plutôt que Subir

La maintenance prédictive prend tout son sens en production non supervisée. Attendre la panne n’est pas une option quand personne n’est là pour réparer. L’analyse des données machine permet de prévoir les défaillances et d’intervenir avant l’arrêt non planifié. La réduction des pannes subies devient l’objectif principal grâce à l’apprentissage prédictif.

Les algorithmes de machine learning identifient les signatures précurseurs. Ils apprennent des historiques grâce à l’apprentissage supervisé et affinent leurs prédictions. Cette intelligence artificielle devient l’œil expert qui manque en l’absence d’opérateur. Le vecteur de paramètres surveillés s’enrichit continuellement par l’apprentissage des nouveaux patterns.

Planifier les Interventions aux Bons Moments

La maintenance prédictive génère des fenêtres d’intervention optimales. Plutôt que de subir une panne en pleine nuit, planifiez le remplacement d’un composant usé pendant les heures ouvrées. Cette technique maximise la disponibilité. Chaque jour de production gagne en fiabilité grâce à l’apprentissage des cycles de vie des équipements.

Intégrez ces interventions dans votre calcul OEE comme arrêts planifiés. Leur multiplication apparente ne doit pas masquer le gain réel : la réduction des arrêts subis améliore le TRS global. Les données de maintenance alimentent en retour le modèle prédictif pour améliorer sa précision par apprentissage continu.

Sécurité et Fiabilité en Mode Autonome

Sécuriser la Production Sans Présence Humaine

La production non supervisée impose des exigences de sécurité renforcées. Incendie, fuite, défaillance électrique : ces risques existent avec ou sans opérateur. Des systèmes de détection automatiques deviennent indispensables. La dimension sécurité ne peut être négligée et bénéficie aussi de l’apprentissage des incidents passés.

Les arrêts de sécurité automatiques protègent les équipements et les locaux. Leur déclenchement impacte l’OEE mais évite des dommages bien plus coûteux. L’algorithme de surveillance intègre ces paramètres critiques avec une pondération appropriée issue de l’apprentissage.

Garantir la Fiabilité des Systèmes de Monitoring

Que se passe-t-il si le système de surveillance tombe en panne ? En production non supervisée, cette défaillance est critique. La redondance des systèmes garantit la continuité du monitoring. Chaque vecteur de données emprunte des chemins multiples.

Testez régulièrement ces dispositifs de secours. Un système de backup jamais vérifié risque de ne pas fonctionner le jour nécessaire. Cette fiabilité du monitoring conditionne la confiance dans la production autonome et la validité des données collectées pour l’apprentissage.

Conclusion : L’OEE Augmenté par l’Autonomie

La production non supervisée ne supprime pas le besoin de suivi OEE, elle le transforme. Les technologies de monitoring remplacent la vigilance humaine. Les capteurs IoT, les algorithmes d’apprentissage supervisé et la maintenance prédictive permettent de maintenir la performance même sans présence sur site.

L’analyse en composantes et la réduction de dimension simplifient la surveillance des systèmes complexes. Les modèles prédictifs issus de l’apprentissage calculent les probabilités de défaillance. Les règles d’association révèlent les liens entre événements. Chaque technique contribue à la réduction des arrêts et à l’optimisation du TRS.

Le lights-out manufacturing bien maîtrisé améliore l’OEE global. Le temps d’ouverture s’étend, les coûts diminuent, la production gagne en régularité. La transition vers la production autonome se prépare étape par étape, données après données, apprentissage après apprentissage.

FAQ : Questions Fréquentes sur l’OEE en Production Lights-Out

Quel TRS viser en production non supervisée ?

Les objectifs varient selon les secteurs, mais un TRS de 85% ou plus est atteignable en lights-out bien maîtrisé. L’absence de pauses et changements d’équipe compense les temps de réaction allongés. Certaines lignes très automatisées dépassent 90% grâce aux algorithmes d’apprentissage supervisé.

La production lights-out convient-elle à tous les processus ?

Non. Les processus stables et répétitifs s’y prêtent le mieux. Les productions à forte variabilité restent difficiles à automatiser complètement. Le modèle de production doit être évalué pour chaque ligne avant d’engager l’apprentissage des algorithmes.

Comment gérer les rechargements matière sans opérateur ?

Plusieurs solutions existent : stocks tampons, systèmes d’alimentation automatique, robots de manutention. La réduction des interventions humaines nécessaires passe par ces investissements.

Faut-il une astreinte permanente ?

Une forme d’astreinte reste généralement nécessaire pour les incidents majeurs. Le type d’astreinte dépend de la criticité de la production et de la fiabilité des équipements.

Comment former les équipes au monitoring à distance ?

L’apprentissage couvre l’interprétation des alertes et les procédures de diagnostic à distance. Les opérateurs doivent apprendre à faire confiance aux données et aux modèles prédictifs issus de l’apprentissage automatique.

0 commentaires