Wat zijn de normen voor het meten van je OEE? We leggen het hier allemaal uit

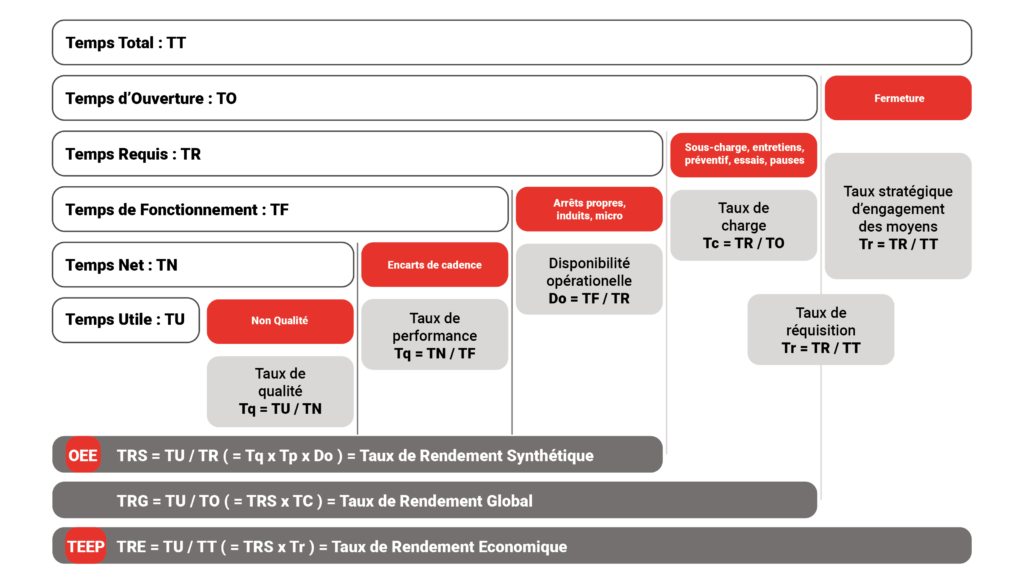

Overall Equipment Effectiveness (OEE) is een prestatie-indicator die in de jaren 1960 werd ontwikkeld door Seiichi Nakajima om de bezettingsgraad van een industriële installatie te meten. OEE is tegenwoordig de meest gebruikte indicator om de prestaties van apparatuur te meten, hoewel er momenteel geen internationale consensus over deze indicator bestaat.

De meting die een dergelijke indicator oplevert, is echter relatief en wordt in de praktijk gebruikt om gebieden te identificeren die voor verbetering vatbaar zijn. De verbetering in OEE wordt gemeten ten opzichte van een benchmark voor een bepaald apparaat; de waarde van deze indicator is daarom specifiek voor dat apparaat en is niet vergelijkbaar met andere soorten apparaten in andere afdelingen of fabrieken. Het maximaliseren van OEE of TEEP betekent niet noodzakelijk dat het globale optimum voor de productie-eenheid wordt bereikt.

INDICATOREN EN OORZAKEN VAN PRESTATIEVERLIES

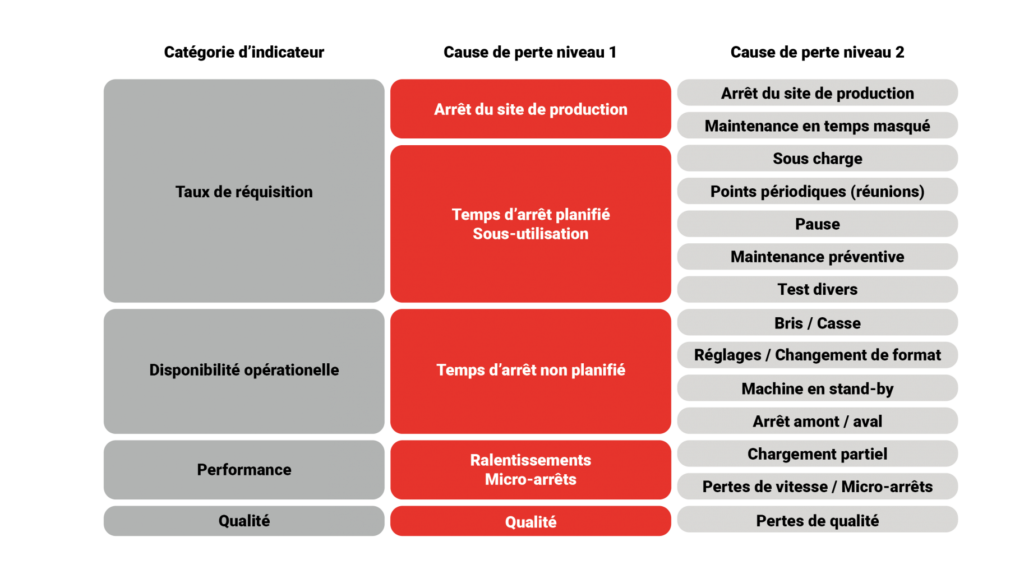

Met TeepTrak kun je een reeks volledig configureerbare categorieën van oorzaken van prestatieverlies toewijzen aan elk bewaakt apparaat of gebied. Met de PerfTrak, QualTrak en PaceTrak oplossingen kunnen deze oorzaken door de operator op zijn tablet worden ingevoerd wanneer hem een productieafwijking (machinestilstand, ondermaatse prestaties, enz.) wordt gemeld door de TEEPTRAK module.

Deze verliesoorzaken worden gekoppeld aan groepen oorzaken die samen de prestatie-indicatoren vormen. Bij het samenstellen van een indicator kunnen bepaalde groepen van oorzaken wel of niet worden meegenomen in de berekening van de indicator.

Hieronder: een voorbeeld van de nomenclatuur van prestatieverliezen voor elke typische categorie in de berekening van OEE/TEEP-indicatoren. Om een OEE (TRS) te controleren, worden de categorieën “Productieonderbreking” en “Geplande stilstand” niet meegenomen in de berekening.

0 reacties