¿Qué tecnología es mejor: MES o ladrillos expertos?

Los MES (Sistemas de Ejecución de la Fabricación) son un eslabón importante en la cadena de control del rendimiento de la producción. Proporcionan el enlace entre los sensores, actuadores y PLC esenciales para retroalimentar la información de producción, y los sistemas ERP que se han convertido en el estándar para la gestión global de la producción durante el último siglo. Son mucho más completos que los ladrillos expertos.

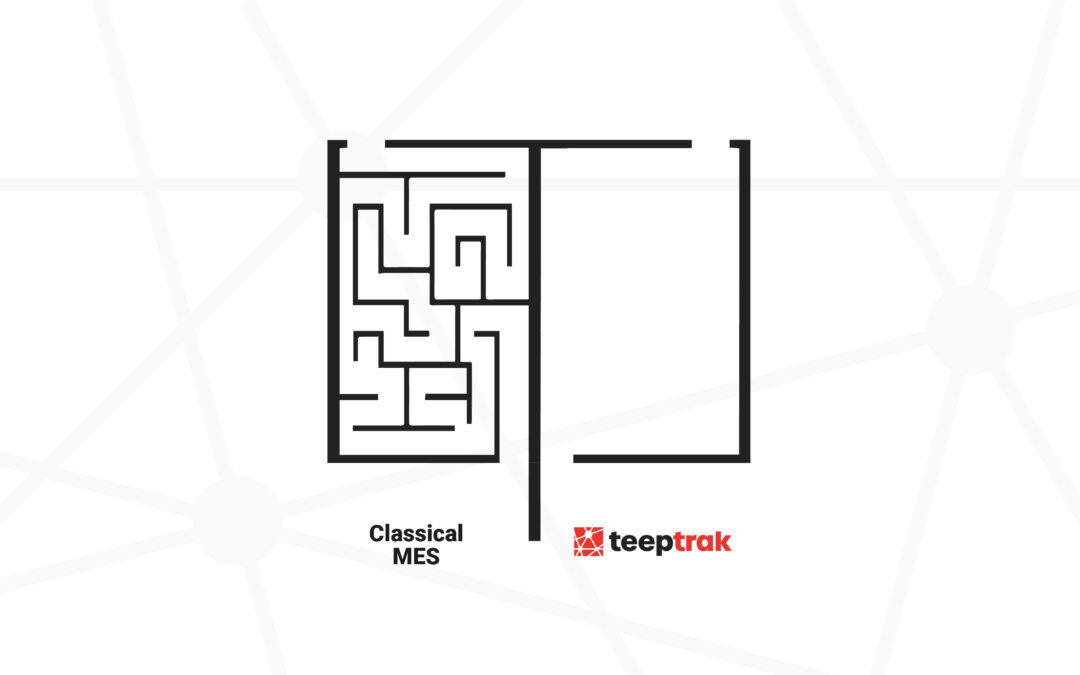

Pero tras las siglas MES se esconde una gran variedad de sistemas, cada uno de ellos con tamaños y funcionalidades diferentes. La mayoría son de tal envergadura que sustituyen a los sistemas ERP y se convierten rápidamente en auténticos sistemas de «fábrica de gas», capaces de comunicarse sólo con un número limitado de máquinas de producción automatizadas.

En un contexto de proliferación tecnológica, esta constatación está llevando a un gran número de fabricantes a interesarse por los «ladrillos expertos», sistemas de control de la producción menos completos pero más competitivos y ergonómicos, especializados en un número limitado de funciones que ofrece el MES más completo.

¿Qué hace el ESM?

El principal objetivo de un MES, o sistema de gestión de la producción, es gestionar las órdenes de producción de acuerdo con los recursos reales, y proporcionar información al sistema ERP sobre las existencias y la producción. En el movimiento 4.0, la información precisa sobre el estado de los recursos es un ingrediente vital del rendimiento. Algunos incluso ven el MES como el corazón de la fábrica inteligente.

Hoy, el MES parece una navaja suiza, y sus funcionalidades son mucho más amplias. La ISA 95 definió para ella hasta 11 funciones: Gestión de recursos / Planificación de la producción / Recogida y adquisición de datos / Gestión de la calidad / Gestión de los procesos de fabricación / Planificación y seguimiento / Análisis del rendimiento / Gestión y programación de las operaciones / Gestión de la documentación / Gestión de la mano de obra / Gestión del mantenimiento.

MES ocupó rápidamente su lugar en la capa de «localización de productos, movimientos físicos y gestión de lotes» del nivel 2 del CIM (Modelo de Información Común) original. Esta capa garantiza la comunicación entre el nivel 3, ocupado por los sistemas CAPM y ERP, y el nivel 1, ocupado por los sistemas de automatización y control de máquinas SCADA.

Despliegue meticuloso

El recuerdo de los proyectos ERP está muy fresco en la memoria de los fabricantes, y el MES ha seguido el mismo camino: instalaciones que duraban varios meses, con un desarrollo a veces oscuro, a menudo improvisado y siempre tedioso. Cuando la inteligencia se reserva para la cabeza pensante y decisoria que es el ERP, cuando se pretende trivializar los músculos que son la automatización en el taller, el MES se queda con el trabajo sucio de hacer que todo funcione «de verdad» en la fábrica.

Entre la comunicación de campo con sensores y PLC y la continua intercompatibilidad necesaria con el software de tipo ERP, construir un MES se ha convertido en una carrera de obstáculos, sobre todo porque algunas funciones compiten con otros paquetes de software de la empresa.

Aunque la innovación tecnológica está llevando a los proveedores de MES a reducir drásticamente sus precios, el coste sigue siendo uno de los principales puntos débiles de estas tecnologías, sobre todo si se une al hecho de que al final no se utiliza toda la gama de funcionalidades que ofrecen los paquetes «todo en uno». La compleja integración de este tipo de sistemas, con sus funcionalidades transversales y multidisciplinares, suele conllevar su cuota de costes adicionales (posteriores a un precio de partida «estándar» muy elevado) para cubrir la intervención de técnicos dedicados a la configuración del hardware y el software y la formación del usuario final.

La integración representa un quebradero de cabeza adicional para los proveedores de MES cuando se trata de poder comunicarse con máquinas más antiguas, no automatizadas, a las que no afecta la comunicación PLC. Muy pocos proveedores son capaces de superar este reto, y a menudo son las máquinas más modernas las que se ven afectadas por todas las funciones MES de un taller.

Del mismo modo, los equipos sobre el terreno menos familiarizados con las nuevas tecnologías quedan automáticamente excluidos del proceso de creación y funcionamiento de los sistemas MES, que sólo serán manejados por un reducido número de ingenieros, a menudo más orientados a la informática que a la producción…

En una época en la que los sistemas automatizados no se comunicaban fácilmente con el software de gestión, los MES proporcionaban la interfaz configurable necesaria. Por tanto, la cuestión de su integración física y la formación de los usuarios finales era menos problemática que hoy, y no iba totalmente en contra de un nuevo paradigma: Plug & Play.

Cuando se trata de los nuevos retos de la fábrica del futuro -flexibilidad y reconfiguración casi en tiempo real-, la tendencia actual es apuntar a objetivos de autosuficiencia que puedan alcanzarse muy rápidamente. De ahí la aparición de los ladrillos expertos.

El mercado MES va a evolucionar tras la proliferación de ladrillos expertos

La industria se renueva constantemente, en sus actividades principales, sus infraestructuras y sus principios. Las arquitecturas informáticas están experimentando un cambio radical: el IoT está entrando en los sistemas de información, la automatización se está extendiendo, los cables están desapareciendo en favor de las redes de radio, los buses de campo están siendo sustituidos por una nueva Ethernet rápida universal, y la nube ya no es tabú como algunos sueñan con flujos directos entre los clientes y las máquinas de producción. En resumen, muchas capas de interfaces enrevesadas están perdiendo su utilidad, mientras surgen los flujos directos.

Los cambios metodológicos son igual de notables. De una necesidad primaria de automatización y planificación de alto rendimiento, la industria ha pasado a la mejora continua y luego a la agilidad. Se vuelve a centrar al empleado en el sistema, cambiando la gestión y las interfaces hombre-máquina. El Lean está más que nunca en el centro de las preocupaciones de todos los responsables de la toma de decisiones: una buena solución debe incluir el Lean Management, porque intentar implantarlo con soluciones directivas tradicionales es todo un reto. El papel del operario también está cambiando: a veces es la única persona que puede indicar ciertos elementos u orientar una decisión, su aportación de conocimientos debe integrarse fácilmente en el flujo de información.

Basados en un concepto muy estructurado y racional de las normas, ¿siguen estando bien adaptados los MES? Ésta es la pregunta que se hacen muchos fabricantes, pero también los propios proveedores de MES, que tienden cada vez más a desglosar su oferta «todo en uno» en «ladrillos expertos».

Aportar nuevas soluciones

Las soluciones conocidas como «ladrillos MES» son simplemente sistemas especializados en una o varias áreas clave de MES (control del rendimiento, trazabilidad, gestión de la calidad, control de OF, etc.). Pertenecen al mundo MES porque forman parte de la misma capa de comunicación entre sensores/autómatas y ERP, pero ofrecen un abanico de actividades menos diverso, que sin embargo cubren más fácilmente y a menor coste.

La principal diferencia con los MES completos es la flexibilidad de implantación que ofrecen. Por lo general, estas soluciones están diseñadas para implantarse en un gran número de situaciones de producción y normalizar así rápidamente el análisis de los equipos, ya sean antiguos o nuevos, ya estén conectados o no. Su objetivo es comunicarse fácilmente con las capas inferiores (sensores, PLC, etc.) y superiores (MES/ERP), utilizando tecnologías de comunicación ampliamente disponibles (Bluetooth, WIFI, etc.). Integrar estos componentes expertos de forma rápida y competitiva significa que los fabricantes pueden iterar su plan de digitalización y evitar lentos despliegues, probando diferentes tecnologías emergentes en unos pocos pilotos a muy bajo coste. Luego, si seleccionan la tecnología, pueden conectar un número limitado de recursos de producción, a la carta.

En cuanto al uso de los datos, los proveedores de ladrillos expertos han comprendido claramente la importancia de incluir a los equipos de campo en el uso de las herramientas de supervisión de la producción, y se están centrando en interfaces intuitivas de programación y análisis de datos que puedan utilizar a diario tanto los gestores como los operadores. Para que la herramienta se utilice a diario, el operario debe permanecer en el centro de las operaciones, tanto en el mundo real como en el virtual.

La aportación de estos componentes expertos se aprecia en su integración, coste y facilidad de uso, que pueden resumirse en un criterio clave: la agilidad. Pero no todos los ladrillos son iguales, y algunos pueden cometer los mismos errores que los sistemas MES más completos. En términos de integración, por ejemplo, puede resultar imposible comunicarse con equipos de cualquier antigüedad, porque algunos ladrillos expertos sólo pueden recuperar información de las máquinas a través de PLC. Y en cuanto al coste, muchos proveedores ofrecen soluciones muy modulares a cambio de desarrollos a medida muy costosos.

TEEPTRAK, el ejemplo del ladrillo experto dedicado a la supervisión del rendimiento, pero no sólo…

Como otras empresas industriales de nueva creación, TeepTrak nació de la constatación de que existía una carencia real de herramientas sencillas de supervisión de la producción. La empresa proporciona a todos los sectores industriales una solución MES llave en mano basada en objetos conectados para controlar el rendimiento de cualquier equipo industrial, antiguo o nuevo.

No es necesaria una conexión PLC ni un enlace automático con los demás sistemas informáticos de la planta: la solución TeepTrak puede integrarse en cualquier área de producción en menos de 1 hora, de forma totalmente externa, y sólo necesita acceso a Internet para comunicarse con su servidor y con los demás sistemas informáticos de la planta (MES/ERP).

El objetivo de la solución se inspira en la filosofía Lean: identificar y restaurar las causas raíz del no rendimiento de forma muy sencilla y competitiva. Utiliza las últimas tecnologías de comunicación (Bluetooth Low Energy, WIFI) para automatizar la retroalimentación de datos de la máquina (cadencia, estado de arranque/parada, recuento de piezas) y la vincula a los datos de causas de no rendimiento suministrados por el operario en una tableta.

Toda esta información puede visualizarse después en una plataforma de consolidación de datos, lo que permite a las plantas comprender rápidamente las principales causas del no rendimiento de sus recursos industriales.

La solución es un ejemplo de ladrillo experto ultracompetitivo y especialmente escalable, que ocupa una posición única en un área específica de MES -la supervisión del rendimiento- y consigue pisar los talones a gigantes cuyos nombres no mencionaremos aquí, pero que no tendrán problemas en reconocerse.

Pero también hemos desarrollado otros bloques de construcción, todos los cuales viven en un ecosistema: ProcessTrak para controlar los valores físicos, PaceTrak para las tareas manuales y QualTrak para controlar la calidad.

Nuestras soluciones se han implantado a gran escala en más de 150 plantas desde 2016, en las industrias del automóvil, agroalimentaria, ferroviaria, electrónica y aeroespacial.

0 comentarios