Welke technologie is het beste: MES of expertbricks?

MES (Manufacturing Execution Systems) zijn een belangrijke schakel in het bewaken van de productieprestaties. Ze vormen de schakel tussen de sensoren, actuatoren en PLC’s die essentieel zijn voor het terugkoppelen van productie-informatie en de ERP-systemen die de afgelopen eeuw essentieel zijn geworden voor wereldwijd productiebeheer. Ze zijn veel uitgebreider dan de expertbricks.

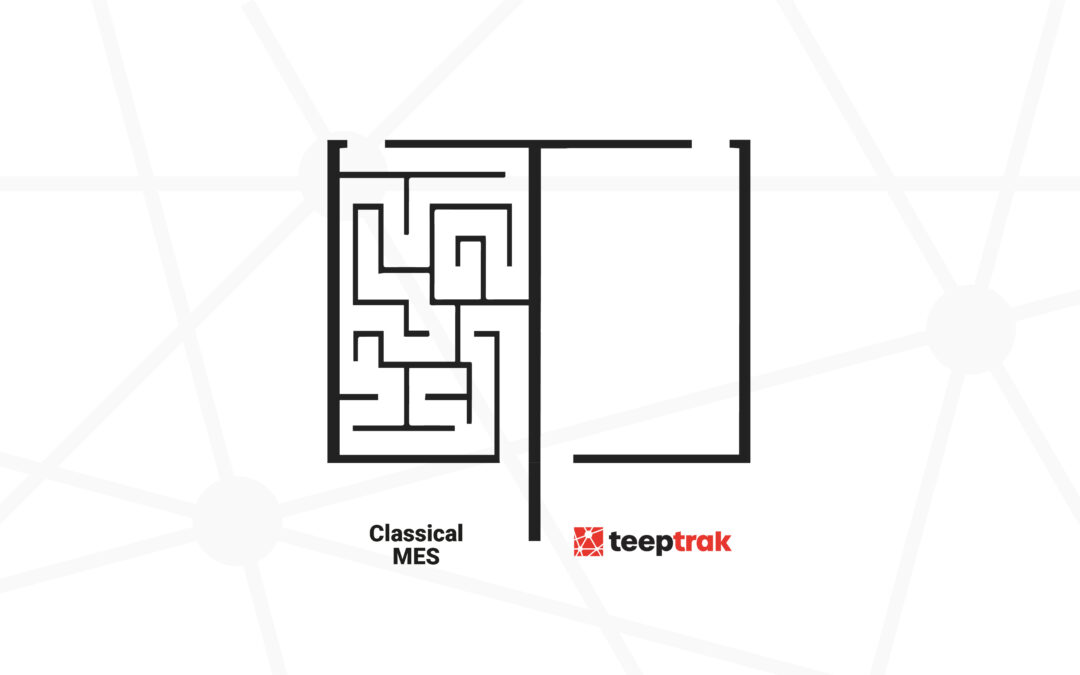

Maar achter het acroniem MES gaat een grote verscheidenheid aan systemen schuil, elk met verschillende groottes en functionaliteiten. De meeste zijn zo groot dat ze ERP-systemen vervangen en al snel echte “gasfabriek”-systemen worden, die alleen kunnen communiceren met een beperkt aantal geautomatiseerde productiemachines.

In een context van technologische proliferatie leidt deze observatie ertoe dat een groot aantal fabrikanten interesse toont in “expert bricks”, minder complete maar meer concurrerende en ergonomische productiecontrolesystemen die zich specialiseren in een beperkt aantal functies die worden geleverd door de meest complete MES.

Wat doet het ESM?

Het belangrijkste doel van een MES, of productiebeheersysteem, is om productieorders te beheren in overeenstemming met de werkelijke middelen en om feedback te geven aan het ERP-systeem over voorraden en productie. In de 4.0 beweging is nauwkeurige feedback over de status van middelen een essentieel ingrediënt van prestaties. Sommigen zien MES zelfs als het hart van de intelligente fabriek.

Vandaag de dag heeft MES het uiterlijk van een Zwitsers zakmes gekregen en zijn de functionaliteiten veel breder. De ISA 95 heeft tot 11 functies gedefinieerd: Hulpmiddelenbeheer / Productie dispatching / Gegevensverzameling en -verzameling / Kwaliteitsbeheer / Productieprocesbeheer / Planning en bewaking / Prestatieanalyse / Operationeel beheer en planning / Documentatiebeheer / Arbeidsbeheer / Onderhoudsbeheer.

MES nam al snel zijn plaats in op de laag “productlocatie, fysieke bewegingen en batchbeheer” in niveau 2 van het oorspronkelijke CIM (Common Information Model). Deze laag zorgt voor communicatie tussen niveau 3, dat wordt bezet door CAPM- en ERP-systemen, en niveau 1, dat wordt bezet door automatiserings- en SCADA-machinebesturingssystemen.

Moeizame inzet

De herinnering aan ERP-projecten ligt nog vers in het geheugen van fabrikanten en MES heeft dezelfde weg gevolgd: installaties die maanden duurden, met een ontwikkeling die soms onduidelijk was, vaak in elkaar geflanst en altijd vervelend. Als intelligentie wordt gereserveerd voor het denkende, besluitvormende hoofd dat ERP is, als we de spieren die de automatisering op de werkvloer vormen proberen te bagatelliseren, blijft MES achter met het vuile werk om het allemaal ‘echt’ te laten werken in de fabriek.

Tussen veldcommunicatie met sensoren en PLC’s en de voortdurende intercompatibiliteit die nodig is met ERP-software, is het bouwen van een MES een hindernisbaan geworden, vooral omdat sommige functies concurreren met andere softwarepakketten in het bedrijf.

Ook al zorgt technologische innovatie ervoor dat MES-leveranciers hun prijzen verlagen, toch blijven de kosten een belangrijke zwakte van deze technologieën, vooral wanneer ze worden gekoppeld aan het feit dat het volledige scala aan functionaliteiten dat in ‘alles-in-één’-pakketten wordt aangeboden uiteindelijk niet wordt gebruikt. De complexe integratie van dit type systeem, met zijn interdisciplinaire en multidisciplinaire functionaliteiten, brengt over het algemeen extra kosten met zich mee (na een zeer hoge ‘standaard’ startprijs) voor de tussenkomst van technici die zich bezighouden met de configuratie van hardware en software en de training van eindgebruikers.

Integratie is een extra probleem voor MES-leveranciers als het gaat om communicatie met oudere, niet-geautomatiseerde machines die niet worden beïnvloed door PLC-communicatie. Slechts weinig leveranciers kunnen deze uitdaging aan en het zijn vaak de modernste machines die worden beïnvloed door alle MES-functies in een werkplaats.

Op dezelfde manier worden de teams in het veld die het minst bekend zijn met de nieuwe technologieën automatisch uitgesloten van het proces van het opzetten en bedienen van MES-systemen, die slechts bediend zullen worden door een klein aantal ingenieurs, vaak meer IT-gericht dan productiegericht…

In een tijd waarin geautomatiseerde systemen niet gemakkelijk communiceerden met managementsoftware, bood MES de noodzakelijke configureerbare interface. De kwestie van hun fysieke integratie en training van eindgebruikers was daarom minder een probleem dan vandaag de dag en was niet volledig in strijd met een nieuw paradigma: Plug & Play. De kwestie van hun fysieke integratie en de training van hun eindgebruikers was daarom minder een probleem dan vandaag de dag en druiste niet volledig in tegen een nieuw paradigma: Plug & Play.

Als het gaat om de nieuwe uitdagingen van de fabriek van de toekomst – flexibiliteit en bijna-realtime herconfiguratie – is de huidige trend om te streven naar gerichte doelstellingen voor zelfvoorziening die zeer snel kunnen worden bereikt. Vandaar de opkomst van expertbricks.

De MES-markt zal evolueren na de proliferatie van expertbricks

De industrie vernieuwt zichzelf voortdurend, in haar kernactiviteiten, haar infrastructuren en haar principes. IT-architecturen ondergaan radicale veranderingen: het IOT doet zijn intrede in informatiesystemen, automatisering breidt zich uit, draden verdwijnen ten gunste van radionetwerken, veldbussen worden vervangen door een nieuw universeel snel Ethernet en de cloud is niet langer taboe als sommige dromen van directe stromen tussen klanten en productiemachines. Kortom, veel lagen van ingewikkelde interfaces verliezen hun nut, terwijl er doorgaande stromen ontstaan.

De methodologische veranderingen zijn net zo opmerkelijk. Van een primaire behoefte aan automatisering en krachtige planning is de industrie overgegaan op continue verbetering en vervolgens op wendbaarheid. De werknemer wordt opnieuw in het systeem geplaatst, waardoor het management en de mens-machine interfaces veranderen. Lean staat meer dan ooit centraal in de zorgen van alle besluitvormers: een goede oplossing moet lean management bevatten, want Lean proberen te implementeren met traditionele richtlijnoplossingen is een uitdaging. De rol van de operator is ook aan het veranderen: soms is hij de enige persoon die bepaalde elementen kan aangeven of een beslissing kan sturen.

Zijn MES, gebaseerd op een zeer gestructureerd en rationeel concept van standaarden, nog steeds goed aangepast? Dit is de vraag die wordt gesteld door veel fabrikanten, maar ook door de MES-aanbieders zelf, die steeds meer de neiging hebben om hun ‘alles-in-één’ aanbod op te splitsen in ‘expertstenen’.

Nieuwe oplossingen bieden

Oplossingen die bekend staan als “MES stenen” zijn eenvoudigweg systemen die zich specialiseren in een of meer belangrijke gebieden van MES (prestatiebewaking, traceerbaarheid, kwaliteitsbeheer, OF-bewaking, enz.) Ze behoren tot de MES-wereld omdat ze deel uitmaken van dezelfde communicatielaag tussen sensoren/automaten en ERP, maar bieden een minder gevarieerd scala aan activiteiten, die ze desondanks eenvoudiger en tegen lagere kosten afdekken.

Het belangrijkste verschil met volledige MES is de flexibiliteit van implementatie die ze bieden. Deze oplossingen zijn over het algemeen ontworpen om geïmplementeerd te worden in een groot aantal productiesituaties en standaardiseren dus snel de analyse van apparatuur, of die nu oud of nieuw is, al aangesloten of niet. Hun doel is om eenvoudig te communiceren met de lagere lagen (sensoren, PLC’s, enz.) en hogere lagen (MES/ERP), met behulp van algemeen beschikbare communicatietechnologieën (Bluetooth, WIFI, enz.). Door deze deskundige componenten snel en concurrerend te integreren, kunnen fabrikanten hun digitaliseringsplan itereren en tijdrovende roll-outs vermijden door verschillende opkomende technologieën te testen op een paar pilots tegen zeer lage kosten. Als de technologie vervolgens wordt geselecteerd, kunnen ze à la carte een beperkt aantal productiemiddelen aansluiten.

Wat het gebruik van gegevens betreft, hebben leveranciers van expertbricks duidelijk begrepen hoe belangrijk het is om veldteams te betrekken bij het gebruik van productiemonitoringtools en richten ze zich op intuïtieve programmeer- en gegevensanalyse-interfaces die dagelijks gebruikt kunnen worden door zowel managers als operators. Als de tool dagelijks gebruikt moet worden, moet de operator centraal blijven staan, zowel in de echte als in de virtuele wereld.

De bijdrage van deze expertcomponenten kan worden gezien in hun integratie, kosten en gebruiksgemak, die kunnen worden samengevat in één sleutelcriterium: wendbaarheid. Maar niet alle bouwstenen zijn gelijk en sommige kunnen dezelfde fouten maken als de meest complete MES-systemen. Op het gebied van integratie kan het bijvoorbeeld onmogelijk zijn om te communiceren met apparatuur van welke leeftijd dan ook, omdat sommige expertbouwstenen alleen via PLC’s informatie uit machines kunnen halen. En wat de kosten betreft, bieden veel leveranciers zeer modulaire oplossingen in ruil voor zeer kostbare ontwikkelingen op maat.

TEEPTRAK, het voorbeeld van de deskundige bouwsteen gewijd aan prestatiebewaking, maar niet alleen…

Net als andere industriële start-ups is TeepTrak begonnen vanuit het besef dat er een groot gebrek was aan eenvoudige tools voor productiebewaking. Het bedrijf biedt alle industriële sectoren een kant-en-klare MES-steenoplossing op basis van verbonden objecten voor het bewaken van de prestaties van alle industriële apparatuur, oud of nieuw.

Er is geen PLC-verbinding of automatische koppeling met de andere IT-systemen van de fabriek nodig: de TeepTrak oplossing kan in minder dan 1 uur in elke productieruimte worden geïntegreerd, volledig extern, en heeft alleen internettoegang nodig om te communiceren met de server en de andere IT-systemen van de fabriek (MES/ERP).

Het doel van de oplossing is geïnspireerd op de Lean-filosofie: het identificeren en herstellen van de hoofdoorzaken van wanprestaties op een zeer eenvoudige en concurrerende manier. Het maakt gebruik van de nieuwste communicatietechnologieën (Bluetooth Low Energy, WIFI) om de terugkoppeling van machinegegevens (cadans, start/stop-status, aantal onderdelen) te automatiseren en te koppelen aan gegevens over oorzaken van wanprestaties die door de operator op een tablet worden geleverd.

Al deze informatie kan vervolgens worden bekeken op een gegevensconsolidatieplatform, zodat fabrieken snel inzicht krijgen in de belangrijkste oorzaken van het niet presteren van hun industriële middelen.

De oplossing is een voorbeeld van een uiterst concurrerende en bijzonder schaalbare expertbaksteen, die een unieke positie inneemt op een specifiek gebied van MES – prestatiebewaking – en erin slaagt om op de tenen te trappen van reuzen waarvan we de namen hier niet zullen noemen, maar die geen moeite zullen hebben om zichzelf te herkennen.

Maar we hebben ook andere bouwstenen ontwikkeld, die allemaal in een ecosysteem leven: ProcessTrak voor het bewaken van fysieke waarden, PaceTrak voor handmatige taken en QualTrak voor kwaliteitsbewaking.

Onze oplossingen zijn sinds 2016 op grote schaal toegepast in meer dan 150 fabrieken in de auto-, agro-, rail-, elektronica- en luchtvaartindustrie.

0 reacties