Welche Technologie soll bevorzugt werden: MES oder Expertenbausteine?

Es ist keine Neuigkeit, dass MES (Manufacturing Execution Systems) ein sehr wichtiges Glied in der Überwachung der Produktionsleistung sind. Sie sind das Bindeglied zwischen den Sensoren, Aktoren und Automaten, die für die Übermittlung von Produktionsinformationen unerlässlich sind, und den ERP-Systemen, die sich im letzten Jahrhundert für die globale Verwaltung der Produktion durchgesetzt haben. Sie sind viel umfassender als die Expertenbausteine.

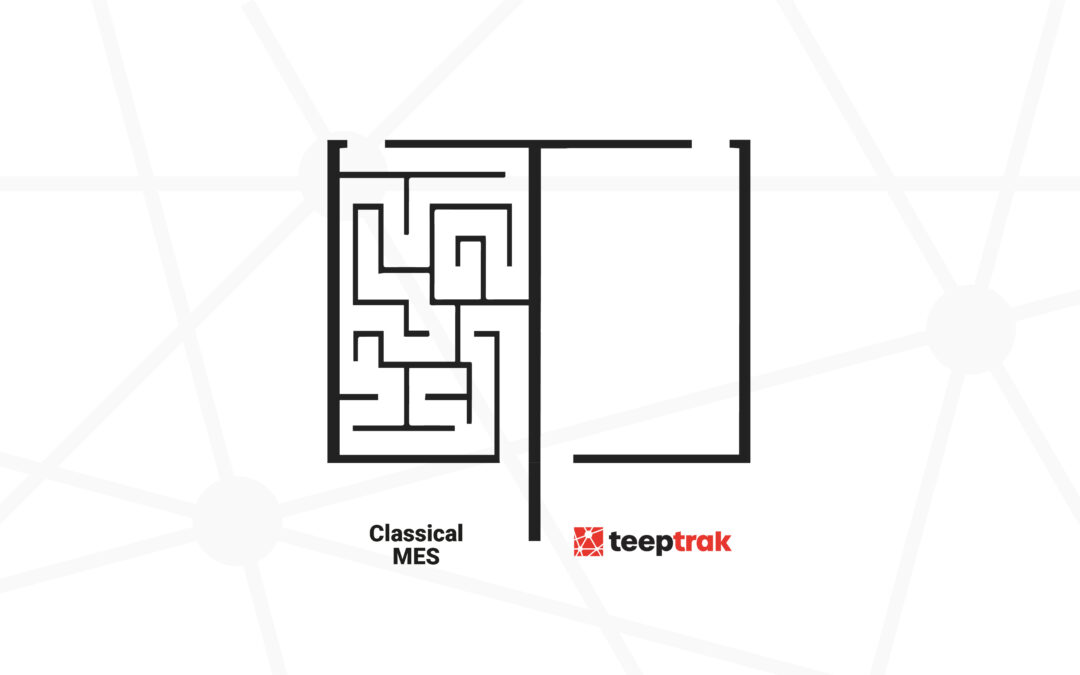

Hinter dem Akronym MES verbirgt sich jedoch eine Vielzahl von Systemen, die sich in Größe und Funktionalität unterscheiden. Die meisten sind so groß, dass sie ERP-Systeme ersetzen und schnell zu wahren „Gaswerk“-Systemen werden, die nur mit einer begrenzten Anzahl von automatisierten Produktionsmaschinen kommunizieren können.

Diese Systeme sind weniger umfassend, dafür aber wettbewerbsfähiger und ergonomischer und spezialisieren sich auf eine begrenzte Anzahl von Funktionen, die von den umfassendsten MES übernommen werden.

Was machen die ESM?

Der Hauptzweck eines MES, der Produktionssteuerung, besteht darin, die Fertigungsaufträge entsprechend der tatsächlichen Ressourcen zu verwalten und das ERP-System über die Lagerbestände und die Produktion zu informieren. In der 4.0-Bewegung ist ein genaues Feedback über den Zustand der Ressourcen ein wichtiger Bestandteil der Leistung. Einige sehen das MES sogar als das Herzstück der intelligenten Fabrik an.

Heute ist das MES wie ein Schweizer Taschenmesser und seine Funktionen sind viel breiter gefächert. Die ISA 95 hat bis zu 11 Funktionen definiert: Ressourcenmanagement / Produktionsdisposition / Datenerfassung / Qualitätsmanagement / Prozessmanagement / Planung und Überwachung / Leistungsanalyse / Betriebs- und Terminierungsmanagement / Dokumentationsmanagement / Personalmanagement / Wartungsmanagement.

Die MES haben sich schnell in der Schicht „Produktortung, physische Bewegungen und Chargenverwaltung“ in Ebene 2 des ursprünglichen CIM (Common Information Model) etabliert. Diese Schicht stellt die Kommunikation zwischen der Ebene 3, die von PPS- und ERP-Systemen eingenommen wird, und der Ebene 1 der Automatisierungs- und SCADA-Systeme zur Maschinensteuerung sicher.

Langwierige Einsätze

Die Erinnerung an die ERP-Projekte ist in den Köpfen der Industrie noch sehr frisch, und die MES haben denselben Weg eingeschlagen: monatelange „Galeeren“-Installationen, deren Entwicklung manchmal undurchsichtig, oft bastelnd und immer mühsam war. Wenn man die Intelligenz für den denkenden und entscheidenden Kopf des ERP-Systems reserviert und versucht, die Muskeln der Automatisierung in den Produktionsstätten zu banalisieren, bleibt dem MES die schmutzige Arbeit, all dies in der Fabrik „in echt“ funktionieren zu lassen.

Zwischen der Feldkommunikation mit Sensoren und Automaten und der erforderlichen kontinuierlichen Interkompatibilität mit ERP-Software ist der Aufbau eines MES zu einem schwierigen Unterfangen geworden, zumal einige Funktionen mit anderen Softwarepaketen des Unternehmens konkurrieren.

Auch wenn technologische Innovationen die MES-Anbieter dazu zwingen, an der Preisschraube zu drehen, bleiben die Kosten eine der größten Schwachstellen dieser Technologien, vor allem wenn man sie mit der Tatsache verbindet, dass nicht alle in den „All-in-One“-Paketen angebotenen Funktionen genutzt werden. Die komplexe Integration dieser Art von Systemen mit übergreifenden und multidisziplinären Funktionen führt in der Regel zu zusätzlichen Kosten (nach einem sehr hohen „Standard“-Startpreis), um den Einsatz von Technikern für die Konfiguration von Hardware und Software und die Schulung der Endbenutzer zu decken.

Die Integration stellt die MES-Anbieter vor zusätzliche Probleme, wenn es darum geht, mit älteren, nicht automatisierten Maschinen zu kommunizieren, die nicht von der SPS-Kommunikation betroffen sind. Nur wenige können diese Herausforderung meistern, und oft sind es die modernsten Maschinen, die von allen Funktionen des MES in einer Werkstatt betroffen sind.

In der gleichen Logik werden die Teams vor Ort, die mit den neuen Technologien am wenigsten vertraut sind, von vornherein von der Einrichtung und dem Betrieb der MES-Systeme ausgeschlossen.

In Zeiten, in denen Automatisierungssysteme nicht einfach mit Verwaltungssoftware kommunizieren konnten, bot das MES eine notwendige parametrisierbare Schnittstelle. Die Frage der physischen Integration und der Schulung der Endbenutzer stellte sich also nicht so sehr wie heute und stand nicht völlig im Gegensatz zu einem neuen Paradigma: Plug & Play.

Um die neuen Herausforderungen der Fabrik der Zukunft – Flexibilität und Rekonfiguration in nahezu Echtzeit – zu bewältigen, ist der aktuelle Trend eher darauf ausgerichtet, gezielte, aber sehr schnell erreichbare, autarke Ziele anzustreben. Dies ist der Grund für die Entstehung von Expertenbausteinen.

Der MES-Markt wird sich weiterentwickeln, da es immer mehr Expertenbausteine gibt.

Die Industrie erneuert sich ständig, in ihren Kernkompetenzen, ihrer Infrastruktur oder ihren Prinzipien. Die IT-Architekturen durchlaufen radikale Veränderungen: Das IOT hält Einzug in die Informationssysteme, die Automatisierung breitet sich aus, Drähte verschwinden zugunsten von Funknetzen, Feldbusse zugunsten eines neuen universellen schnellen Ethernets und die Cloud ist kein Tabu mehr, da manche von direkten Datenströmen zwischen Kunden und Produktionsmaschinen träumen. Zusammenfassend lässt sich sagen, dass viele Schichten von komplizierten Schnittstellen ihre Nützlichkeit verlieren, während durchgängige Flüsse entstehen.

Ebenso bemerkenswert sind die methodischen Veränderungen. Die Industrie ist von einem primären Bedürfnis nach Automatisierung und leistungsfähiger Planung zu kontinuierlicher Verbesserung und schließlich zu Agilität übergegangen. Der Mitarbeiter wird wieder in den Mittelpunkt gerückt, das Management und die Mensch-Maschine-Schnittstellen werden verändert. Lean steht mehr denn je im Mittelpunkt der Aufmerksamkeit aller Entscheidungsträger: Eine gute Lösung muss ein schlankes Management beinhalten, denn der Versuch, Lean mit traditionellen Lösungen zu praktizieren, ist eine Herausforderung. Die Rolle des Bedieners ändert sich ebenfalls: Manchmal ist er der einzige, der bestimmte Elemente anzeigen oder eine Entscheidung lenken kann.

Sind MES, die aus einem sehr strukturierten und rationalen normativen Konzept hervorgegangen sind, immer noch gut geeignet? Diese Frage stellen sich viele Industrieunternehmen, aber auch die MES-Anbieter selbst, die immer mehr dazu tendieren, ihr „All-in-One“-Angebot in „Expertenbausteine“ zu zerlegen.

Die Bereitstellung neuer Lösungen

Die sogenannten „MES-Bausteine“ sind ganz einfach Systeme, die sich auf einen oder mehrere Schlüsselbereiche des MES spezialisiert haben (Leistungsüberwachung, Rückverfolgbarkeit, Qualitätsmanagement, Nachverfolgung von OFs usw.). Sie gehören zur Welt der MES, da sie auf der gleichen Kommunikationsebene zwischen Sensoren/Automaten und ERP angesiedelt sind, bieten aber eine weniger vielfältige Palette von Berufen, die sie jedoch leichter und zu geringeren Kosten abdecken.

Der Hauptunterschied zu kompletten MES liegt in der Flexibilität, die sie bei der Implementierung bieten. Diese Lösungen sind in der Regel so konzipiert, dass sie in einer Vielzahl von Produktionssituationen implementiert werden können und somit die Analyse von alten oder modernen, bereits angeschlossenen oder nicht angeschlossenen Anlagen schnell standardisiert werden kann. Ihr Ziel ist es, mithilfe weit verbreiteter Kommunikationstechnologien (Bluetooth, WIFI usw.) einfach mit den unteren (Sensoren, Automaten usw.) und oberen (MES/ERP) Ebenen zu kommunizieren. Die Integration der Expertenbausteine ist schnell und wettbewerbsfähig und ermöglicht es der Industrie, ihren Digitalisierungsplan zu iterieren und langwierige Implementierungen zu vermeiden, indem sie verschiedene aufkommende Technologien in einigen Pilotprojekten zu sehr geringen Kosten testet. Wenn sich die Technologie durchsetzt, kann eine begrenzte Anzahl von Produktionsmitteln vernetzt werden, also à la carte.

Was die Datenauswertung betrifft, so haben die Anbieter von Expertenbausteinen die Herausforderung verstanden, die Teams vor Ort in die Nutzung von Werkzeugen zur Produktionsüberwachung einzubeziehen, und setzen auf intuitive Schnittstellen für die Programmierung und Datenanalyse, die sowohl von Managern als auch von Bedienern täglich genutzt werden können. Wenn das Tool auf täglicher Basis genutzt werden soll, muss der Bediener im Mittelpunkt stehen, sowohl in der Realität als auch in der virtuellen Welt.

Der Beitrag dieser Expertenbausteine zeigt sich in der Integration, den Kosten und der Benutzerfreundlichkeit, die in einem Schlüsselkriterium zusammengefasst werden kann: der Agilität. Aber nicht alle Bausteine sind gleich, und einige von ihnen können die gleichen Fehler machen wie die umfassendsten MES-Systeme. Bei der Integration kann dies zum Beispiel dazu führen, dass es unmöglich ist, mit Geräten aller Altersklassen zu kommunizieren, da einige Expertenbausteine Informationen von den Maschinen nur über die Automaten abrufen können. Und was die Kosten angeht, so setzen viele Anbieter auf sehr modulare Lösungen, um im Gegenzug teure kundenspezifische Entwicklungen zu ermöglichen.

TEEPTRAK, ein Beispiel für einen Expertenbaustein zur Leistungsüberwachung, aber nicht nur…

Wie andere Industrie-Start-ups ist TEEPTRAK von der Feststellung ausgegangen, dass es einen echten Mangel an einfachen Werkzeugen zur Überwachung der Produktion gibt. Das Unternehmen bietet allen Industriezweigen eine schlüsselfertige MES-Lösung, die auf vernetzten Objekten basiert, um die Leistung aller industriellen Anlagen, ob alt oder neu, zu verfolgen.

Die TEEPTRAK-Lösung lässt sich in weniger als einer Stunde völlig extern in jeden Produktionsbereich integrieren und benötigt nur einen Internetzugang, um mit ihrem Server und den anderen IT-Systemen der Fabrik (MES/ERP) zu kommunizieren.

Das Ziel der Lösung ist von der Lean-Philosophie inspiriert: die Ursachen von Nichtleistung auf sehr einfache und wettbewerbsfähige Weise zu identifizieren und wiederzugeben. Sie nutzt die neuesten Kommunikationstechnologien (Bluetooth Low Energy, WIFI), um Maschinendaten (Takt, Start/Stopp, Stückzählung) zu automatisieren und sie mit den vom Bediener auf einem Tablet bereitgestellten Daten über die Ursachen der Nichtleistung zu verknüpfen.

Die gesamte Information kann dann auf einer Plattform zur Datenkonsolidierung visualisiert werden, die es den Fabriken ermöglicht, schnell die Hauptursachen für die Nichtleistung ihrer industriellen Mittel zu verstehen.

Die Lösung ist ein Beispiel für einen sehr wettbewerbsfähigen und besonders skalierbaren Expertenbaustein, der sich nur auf einen bestimmten Bereich des MES konzentriert, nämlich die Leistungsüberwachung, und es schafft, auf die Füße von Giganten zu treten, deren Namen hier nicht genannt werden sollen, die sich aber ohne Probleme wiedererkennen werden.

Aber wir haben auch andere Bausteine entwickelt, die alle in einem Ökosystem leben: ProcessTrak für die Überwachung der physikalischen Werte, PaceTrak für manuelle Aufgaben oder QualTrak für die Überwachung der Qualität.

Unsere Lösungen werden seit 2016 in großem Maßstab in über 150 Fabriken eingesetzt, sei es in der Automobil-, Lebensmittel-, Eisenbahn-, Elektronik- oder Luftfahrtindustrie.

0 Kommentare